ZiegenDünger ist ein hochwertiger Rohstoff für die Herstellung von organischen Düngemitteln. Er ist reich an Stickstoff, Phosphor, Kalium und anderen Nährstoffen und organischen Stoffen.es kann zu einem effizienten und umweltfreundlichen organischen Dünger werdenIm Folgenden finden Sie eine ausführliche Einführung in dieZiegenProduktionslinie für organische Düngemittel zur Düngemittelverarbeitung, einschließlich Prozess, Ausrüstung und zugehörigen Punkten:

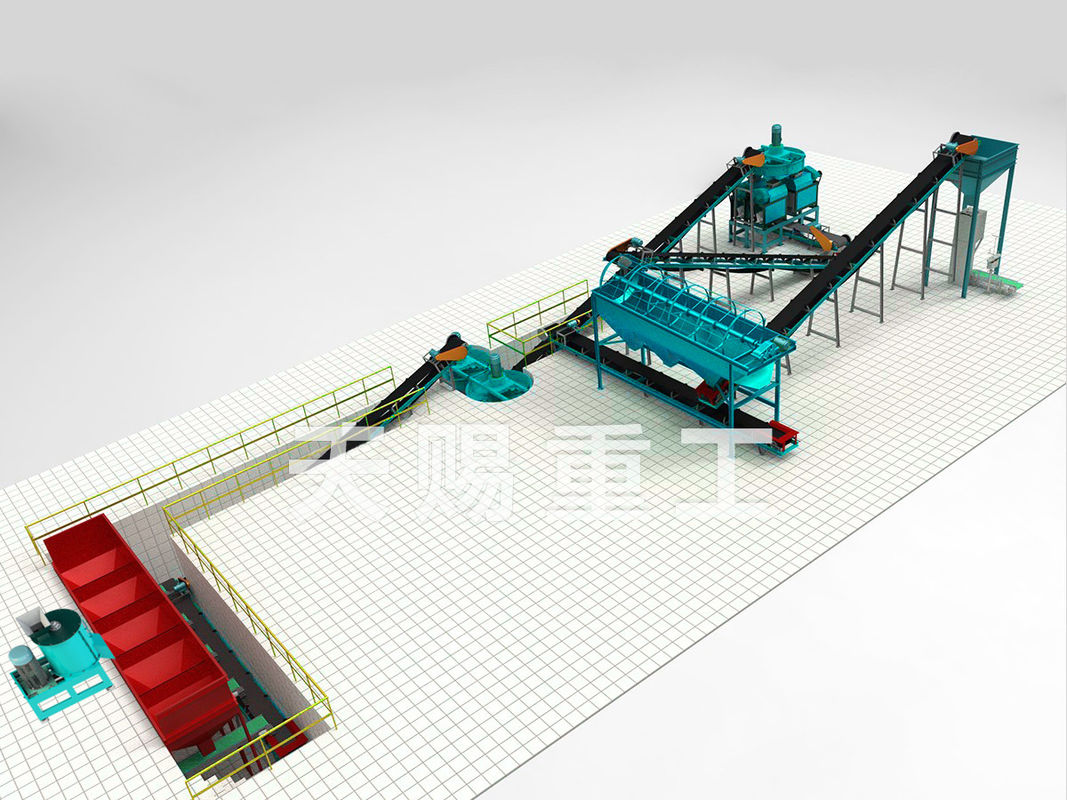

(Abbildung: Prozessdiagramm der Produktionslinie)

1. Prozessflussdiagramm der Verarbeitung organischer Düngemittel ausZiegenDünger

|

Ziegen manure collection → pretreatment (drying/dehydration) → ingredient mixing → fermentation and composting → crushing and screening → granulation → drying and cooling → screening and packaging → finished product

|

2Kernprozessschritte und technische Punkte

1.Sammlung und Vorbehandlung von Rohstoffen

•Rohstoffanforderungen: Frisch gesammeltZiegenDer Wassergehalt wird auf 60% bis 65% begrenzt (er kann in eine Kugel gepresst werden, ohne auseinander zu fallen, und Wasser kann zwischen den Fingern sichtbar sein, ohne zu tropfen).Wenn der Feuchtigkeitsgehalt zu hoch ist (z. B. Feuchtigkeitsgehalt > 70%), ist es notwendig, den Feuchtigkeitsgehalt durch Sonnentrocknung, mechanische Dehydrierung (Dehydrator) oder das Hinzufügen von Rohfasermaterialien wie Stroh und Reisschalen anzupassen.Wenn der Feuchtigkeitsgehalt niedriger ist, ist keine Dehydrierung erforderlich.

•Zweck der Vorbehandlung: Reduzieren Sie den Feuchtigkeitsgehalt, um eine schlechte Belüftung und unvollständige Kompostierung aufgrund übermäßiger Feuchtigkeit während der Gärung zu vermeiden, und reduzieren Sie die Belastung der anschließenden Ausrüstung.

(Abbildung: Düngerentwässerungsmaschine)

2.Zutaten und Mischen

•Zutaten:

◦ZiegenDer Hauptbestandteil ist Mist (60% bis 70%), und Konditionierungsmittel wie Stroh und Sägemehl werden hinzugefügt (20% bis 30%, wobei das Kohlenstoff-Stickstoff-Verhältnis auf 25:1 bis 30:1 angepasst wird).

◦Zur Beschleunigung des Fermentationsprozesses können Reifungsakterien (wie EM-Bakterien, Hefe usw. mit 0,1% bis 0,2% der Rohstoffmenge) hinzugefügt werden.

◦Wenn Sie die Düngemittelwirksamkeit verbessern möchten, können Sie geeignete Mengen an Stickstoff-, Phosphor- und Kaliumdüngemitteln (wie Superphosphat,Kaliumsulfat) oder Spurenelemente (Bor), Zink usw.).

•Mischgeräte: Horizontales Mischgerät, Doppelschachtmischgerät, um ein gleichmäßiges Mischen der Stoffe zu gewährleisten und die Grundlage für die Gärung zu schaffen.

3.Fermentation und Reifung (Schlüsselverbindung)

•Fermentationsmethode:

◦Fermentation der Strähnen: die gemischten Materialien in Streifen mit einer Höhe von 1,5 bis 2 Metern und einer Breite von 2 bis 3 Metern stapeln,und sie regelmäßig mit einem Strohdreher drehen (einmal täglich im Frühstadium und alle 2 bis 3 Tage im späteren Stadium), um die Sauerstoffversorgung zu gewährleisten und die Reproduktion von aeroben Mikroorganismen zu fördern..

◦Behälterfermentation: in einem Fermentationsbehälter durchgeführt, der mit einem Tankdrehmaschinen- oder -drehmaschinen dreht, mit hohem Automatisierungsgrad, geeignet für die Großproduktion,und einen Fermentationszyklus von etwa 15 bis 25 Tagen.

•Parameter zur Kontrolle der Gärung:

◦Temperatur: Zu Beginn der Gärung steigt die Temperatur auf 50~60°C und wird 3~5 Tage lang aufrechterhalten, um Krankheitserreger, Insekten-Eier und Unkrautkerne zu töten.die Temperatur fällt allmählich unter 40°C, die Angabe, dass die Kompostierung abgeschlossen ist.

◦Luftfeuchtigkeit: 50% bis 60% halten, Wasser sprühen, wenn es zu trocken ist, drehen und belüften, wenn es zu nass ist.

◦Fermentationszyklus: Die herkömmliche Streifenfermentation dauert etwa 30 bis 45 Tage, während die Tankfermentation auf 15 bis 20 Tage verkürzt werden kann.

•Kriterien für die Bewertung der Laufzeit: Das Material ist dunkelbraun, geruchlos, mit einem schwachen schimmrigen Geruch, lose in der Textur, leicht von Hand zu brechen, mit einem Gehalt an organischer Substanz von ≥ 45% und einem Feuchtigkeitsgehalt von ≤ 30%.

(Links: Kompostdreher mit Rad; rechts: Kompostdreher mit Crawler)

4.Zerkleinern und abschneiden

•Maschinen zum Zerkleinern: Halbnassmaschinen, Hammermühlen, Zerkleinern von ZersetztemZiegenStoffblöcke mit einer Partikelgröße von ≤ 5 mm für die anschließende Granulation.

•Ausrüstung für das Screening: Schwingungsschirm (10~20 Maschen), abschneidende Grobpartikel, zurück in den Zerkleinerer zum erneuten Zerkleinern, um eine gleichmäßige Partikelgröße des Materials zu gewährleisten.

5.Granulation (nach Bedarf auswählen)

•Granulierungsmethode und Ausrüstung:

◦Plattengranulator: einfache Struktur, geringe Investition, geeignet für kleine und mittlere Produktion, kugelförmige Partikel, Partikelgröße 2~5 mm, Granulationsrate 70%~80%.

◦Extrusionsgranulator: durch mechanische Extrusionsformungen haben die Granulate eine hohe Härte, die für die Herstellung von organischem Dünger mit gleichmäßigen Granulaten geeignet ist,mit einer Granulationsrate von mehr als 85% und einem geringen Energieverbrauch.

◦Trommelgranulator: geeignet für die Großproduktion, hohe Leistung (5~10 Tonnen/Stunde), gute Partikelfestigkeit, aber die Ausrüstungsinvestition ist relativ groß.

•Granulationsbedingungen: Der Feuchtigkeitsgehalt des Materials wird bei 20% bis 25% kontrolliert, die Temperatur beträgt 30 bis 40 °C und eine geringe Menge an Bindemittel (z. B. Bentonit,der Zusatzbetrag ≤ 5% beträgt, kann vor der Granulation zugesetzt werden, um die Granulationsrate zu verbessern.

(Links: Extrusionsgranulator mit Doppelwalzpresse; rechts: Extrusionsgranulator mit Flachdruck)

6.Trocknen und Kühlen

•Trocknungsausrüstung: Drehtrockner mit heißer Luft (Temperatur 80 bis 120°C) zur Verringerung des Feuchtigkeitsgehalts der Partikel auf weniger als 10%und die Leistung hängt von den Ausrüstungsspezifikationen ab (z. B. Φ1.2×12m Trockner, die Leistung beträgt etwa 1~2 Tonnen/Stunde).

•Kühlgeräte: Gegenströmungskühlgerät oder Luftkühlgerät, um die Pellettemperatur auf ≤ Umgebungstemperatur + 5°C zu senken, um Feuchtigkeit und Agglomeration während der Lagerung zu vermeiden.

7.Screening und Verpackung

•Überprüfung: Die Partikel werden erneut durch den Schwingschirm geschirmt, um qualifizierte Partikel (2-5 mm) zu erhalten.

•Verpackung: Automatische Waage- und Verpackungsmaschine, Verpackung in 25kg-, 50kg- oder Tonnenbeutel je nach Bedarf, Kennzeichnung und Lagerung.

3- Liste der Hauptgeräte und ihrer Funktionen

|

Gerätetypen

|

Spezifische Ausrüstung

|

Funktionsbeschreibung

|

Anwendbares Maßstab

|

|

Vorbehandlungsausrüstung

|

Der Dehydrator, Turner.

|

Reduzieren Sie den Feuchtigkeitsgehalt vonZiegen Dünger und Drehen des Materials zur Anpassung von Luftfeuchtigkeit und Belüftung

|

Mittelgroße und große Produktionslinien

|

|

Mischgeräte

|

Horizontale Mischer mit zwei Wellen

|

Gleichmäßig mischenZiegen Dünger, Conditioner, Bakterienmittel und sonstige Rohstoffe

|

Produktionslinien verschiedener Größen

|

|

Fermentationsgeräte

|

Windrow- und Trog-Turnere

|

Das Drehen von Materialien fördert die aerobe Gärung und kontrolliert Temperatur und Sauerstoffgehalt

|

Der Stapeltyp ist für kleine und mittlere Unternehmen geeignet, und der Trogentyp ist für große Unternehmen geeignet

|

|

Maschinen zum Zerkleinern und abschneiden

|

Maschinen zur Verarbeitung von Schrott und Schrott

|

Die zerfallenen Materialien zerkleinern und Verunreinigungen und grobe Partikel entfernen

|

Produktionslinien verschiedener Größen

|

|

Granulationsgeräte

|

Scheibengranulator, Extrusionsgranulator

|

Verarbeitung von zerkleinertem Material zu körnigen organischen Düngemitteln, um die Vermarktbarkeit und Anwendbarkeit zu verbessern

|

Scheiben/Extrusion für kleine und mittlere Maschinen, Trommeln für große

|

|

Trocknungs- und Kühlgeräte

|

Rotationstrockner und Kühlgeräte

|

Reduziert den Feuchtigkeitsgehalt der Partikel, verhindert Feuchtigkeit während der Lagerung und erleichtert Transport und Lagerung

|

Produktionslinien verschiedener Größen

|

|

Verpackungsgeräte

|

Automatische Gewichtsverpackungsmaschine

|

Quantitative Verpackungen zur Verbesserung der Produktionseffizienz und zur Normung von Produkten

|

Produktionslinien verschiedener Größen

|

IV. Investitionsempfehlungen für Produktionslinien und Größenordnungen

1.Kleine Produktionslinie (1 bis 2 Tonnen/Stunde)

•Ausrüstungsinvestitionen: etwa 150.000 bis 300.000 Yuan (ohne Fabrikgebäude und Grundstücke).

•Ausrüstungskonfiguration: einfache Drehmaschine, horizontales Mischgerät, Halbnassmaschinenbrenner, Scheibengranulator, kleine Trockner, manuelle Verpackungsanlage.

•Geeignete Szenarien: Betriebe oder kleine Anlagen für organische Düngemittel mit einer jährlichen Produktionskapazität von 5.000 bis 10.000 Tonnen.

2.Mittelgroße Produktionslinie (5 bis 8 Tonnen/Stunde)

•Ausrüstungsinvestitionen: etwa 500.000 zu 1,000Ich habe 1.000 Yuan.

•Ausrüstungskonfiguration: Drehmaschine mit Trog, Doppelwellenmischer, Extrusionsgranulator, Drehtrockner, Kühlgerät, automatische Filter- und Verpackungslinie.

•Geeignete Szenarien: Berufsbetriebe für die Produktion von organischen Düngemitteln mit einer jährlichen Produktionskapazität von 30.000 bis 50.000 Tonnen, die extern verkauft werden können.

3.Große Produktionsanlage (mehr als 10 Tonnen/Stunde)

•Ausrüstungsinvestitionen: mehr als 1 Million Yuan (automatische Produktionslinie kann angepasst werden).

•Ausrüstungskonfiguration: vollautomatisches Gärbehältersystem, intelligente Batch- und Mischgeräte, Drehtrommelgranulator, großes Trocknungs- und Kühlsystem, intelligente Verpackungslinie.

•Geeignete Szenarien: Großbetriebe für organische Düngemittel mit einer jährlichen Produktionskapazität von mehr als 50.000 Tonnen, die mit landwirtschaftlichen Genossenschaften und Pflanzungsstätten verbunden werden können.

5.Produktionsszene der Tianci Schwerindustrie

6Lieferung

7.FAQ

F: Welche typischen Rohstoffe werden in dieser Produktionslinie verwendet?

A: Zu den Rohstoffen, die in der Produktionslinie für organische Düngemittel verwendet werden, gehören Kompostdünger, landwirtschaftlicher Abfall, städtischer Müll und andere organische Materialien.

F: Wie groß ist die Kapazität dieser Produktionslinie?

A: Die Kapazität der Produktionslinie für organische Düngemittel Granulate liegt zwischen 1 und 300 Tonnen pro Stunde.

F: Wie hoch ist die maximal zulässige Luftfeuchtigkeit für Rohstoffe in dieser Produktionslinie?

A: Der maximal zulässige Luftfeuchtigkeitspegel für Rohstoffe in der Produktionslinie für organische Düngemittel Granulate beträgt ≤ 30%.

F: Ist diese Produktionslinie automatisiert?

A: Ja, die Produktionslinie für organische Düngemittelgranulate ist vollautomatisch und minimiert manuelle Eingriffe und maximiert die Effizienz.

F: Was sind die wichtigsten Schritte im Produktionsprozeß?

A: Der Produktionsprozess der Produktionslinie für organische Düngemittel Granulate umfasst das Zerkleinern, Mischen, Granulieren, Screening und Verpacken.

F: Welche Form haben die von dieser Produktionslinie hergestellten Granulate?

A: Die von der Produktionslinie für organische Düngemittel haben eine Kugelform.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!